|

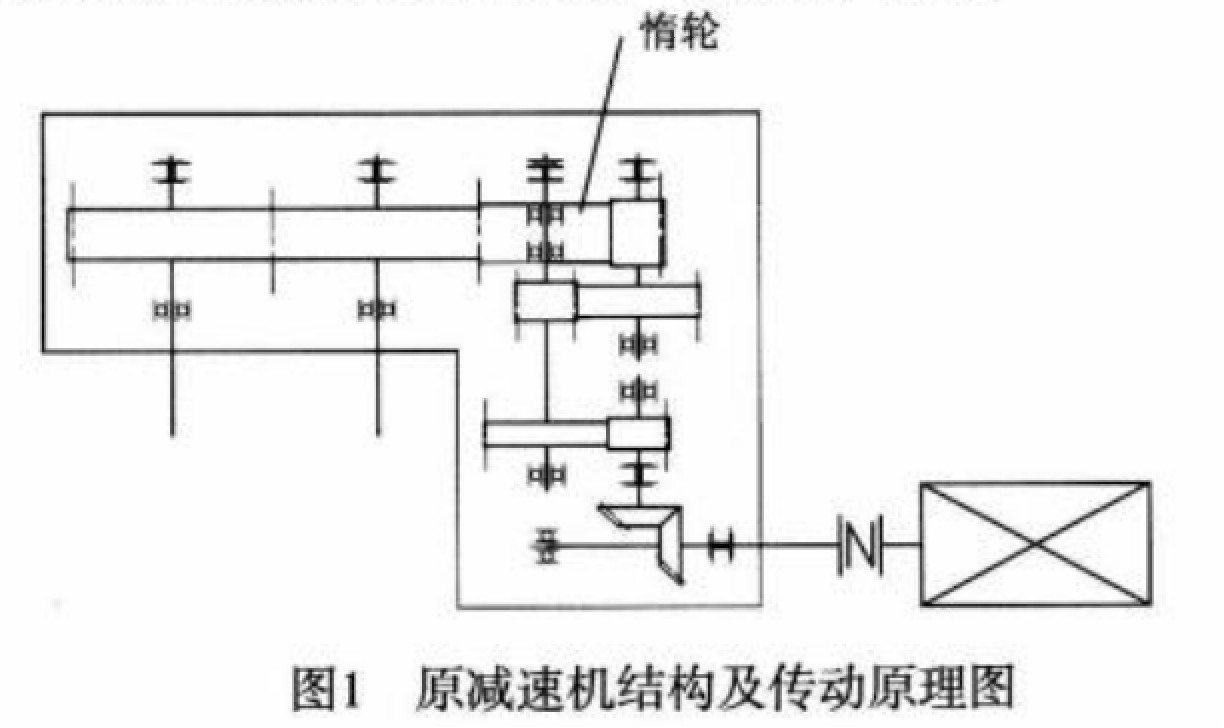

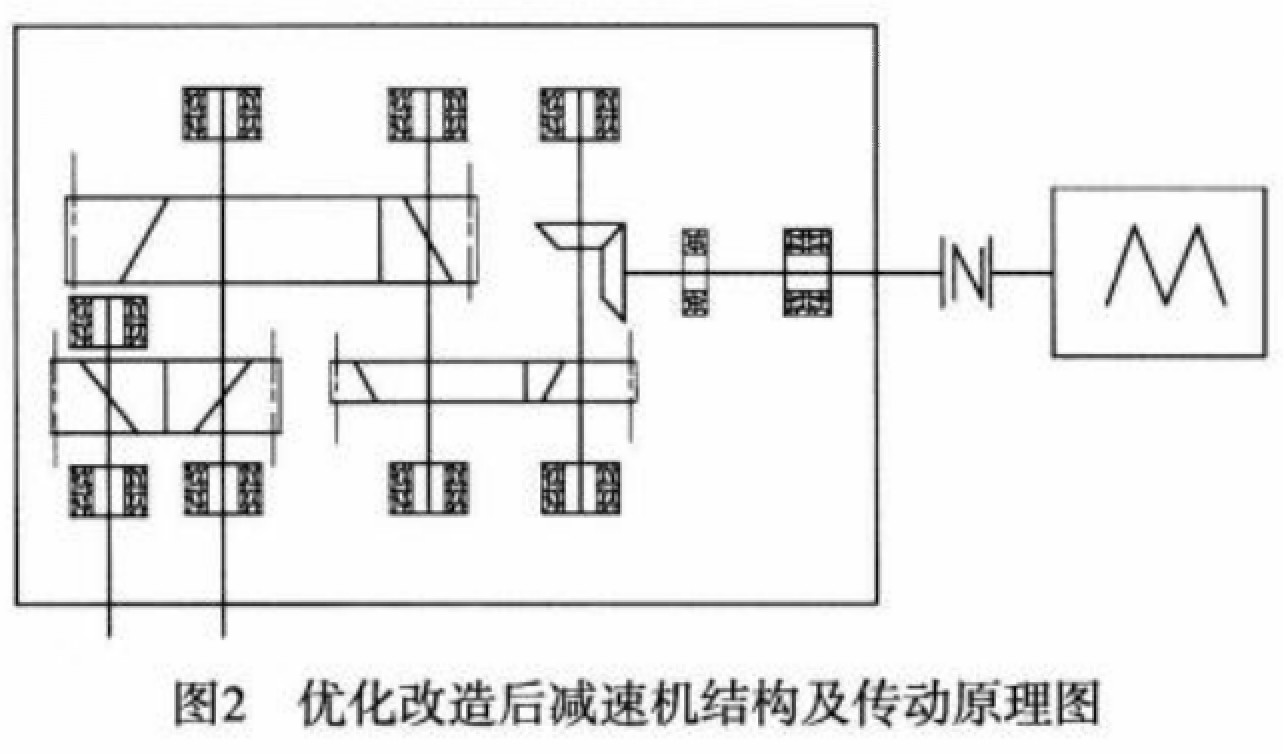

在大型项目的策划与改进过程中,系统中每一个部件的最优化,将为整个项目乃至整个工程节约大量时间及金钱,从而为整体投资带来经济效益。而连轧减速机很多时候只是整个系统及工程中的一小部分。连轧减速机选用时还将涉及各种不同的减速机型号,如:齿轮减速机,蜗轮减速机等。而大多项目工程并不是一开始就能做出很完善的设计及策划,多为运行或者使用一段时间后,出现性能下降,能耗高,部件损坏严重等问题后,才会再次用心对整个传动体系进行结构的优化改造。在改造之前,多需要一定的经费文字作为参考依据,以确定这样的改造是否具有实际意义。 后为效益颇高的一次改造过程:连轧减速机经结构优化改造后,2#, 4#诚速机的平均寿命由6个月延长为3年以上。改造前每年需更换齿轮4套、轴承20余套、减速机本体2套,因此改造后节省维修时间36W年,节省备件费用32万元/年,维修费28万元/年;同时增产效益45万元/年,减去设备折旧费,万元每年合计总效益为98万元/年。 首先: 改造前:、原减速机存在的问题莱钢特殊钢厂小型成材车间连轧机组2#、4#减速机自2002年使用以来,发现该减速机存在设计缺陷:减速机的速比为5、传动级数为6,其惰轮轴上有3组齿轮啮合,因受力点多、轴中间无支撑,导致轴的刚性差、惰轮运行失稳、轴承易坏、轴肩易断裂。减速机壳筋板较薄,刚度较差。惰轮采用焊接结构,齿圈易撕裂。 原减速机结构及传动原理图:  经优化改造后的减速机传动原理图:  其次:在经实际工程计算后得出的改造方案如下: 01.缩短减速机中各传动轴的长度,以增强轴的刚度,其中输入轴的长度由1 700mm缩短到1 030mm;输出轴长轴由1 760mm缩短到1 350mm。减速机壳体尺寸明显缩小,整机刚度、稳定性大幅提高。 02.将减速机内部的焊接结构齿轮均改为锻件加工。 03.优化减速机壳体设计,加强刚性,便于加工和组装。 04.根据所受载荷对原减速机内部的轴承进行重新选型,延长了轴承的使用寿命。 05.优化原减速机的传动形式,将原来的六级传动改为四级传动。去除了原惰轮轴系。(见图I、图2)。 06.改进减速机的润滑方式,由机外管路润滑改为内置润滑,降低了润滑油的泄漏;对在减速机上方的轴承增加单独润滑点,保证轴承的充分润滑。 7.为防止高速轴的窜动,加固轴端挡板强度。 最后:在曲效果上,主要可以从以下几点看出:减速机整体刚度大幅提高,各轴承座及轴承寿命大大延长;采用锻造齿轮杜绝了齿圈撕裂现象;传动形式改为四级传动简单合理,故障减少;内置润滑方式效果很好,为生产的顺利进行利莫定了可靠的设备基础。 以上数据为一次实际改造的全程记录,从数据上及效果上可以看出,好的改造对一个项目将具有非常深远的意义。而在一些较为保守的企业,无论在设备的效率上,还是设备的折损上,都是无法与一些愿意接受改进的企业相比的。 |