产品展示

新闻资讯

联系我们

联系人:唐经理

手机:4000838618

电话:400-0838-618

邮箱:tangxiaobing@szpujiang.com

地址:深圳市南山区南山大道1088号

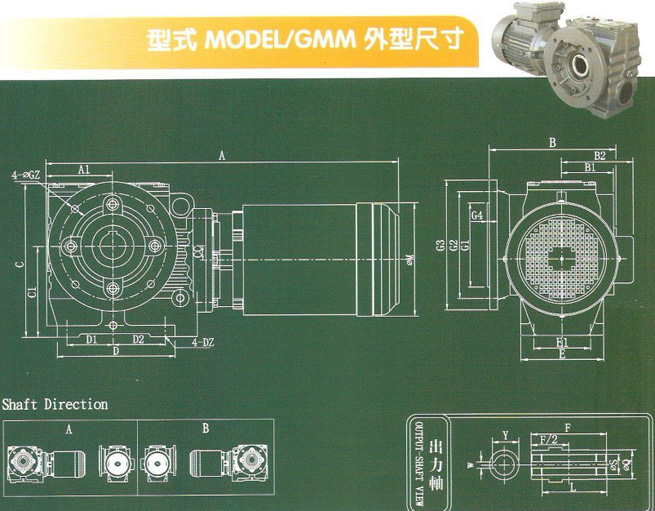

硬面齿轮减速机GMM为出力中空法兰减速机,入力方向与马达直连。在出力方向没有出力轴,连接方式为法兰连接。有37.47.57.67.87.97.77几种机座号。内部也为蜗轮蜗杆结构,也属于蜗轮减速机。主要配件有油封,螺栓,出力法兰,轴承,蜗轮,扣环,蜗杆,油镜,入力轴,齿轮等。

硬面齿轮减速机GMM配件材质说明:本体,盖类,法兰,材质为:灰口铸铁FC20。入力轴,出力轴,材质为:铬合金钢SCM440.齿轮,蜗杆材质为:铬钼合金钢SCM415.蜗轮,球墨铸铁FCD45包铸铝青铜ALBC3.

硬面齿轮减速机GMM详细尺寸图:

相关标签:

相关产品

相关服务 / service

售前支持

售前支持