|

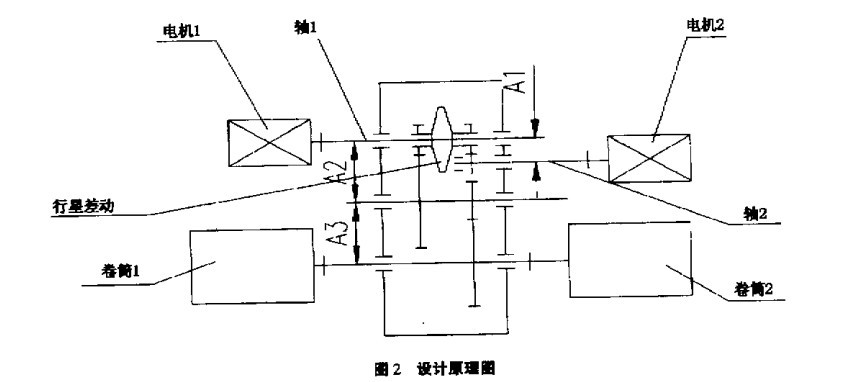

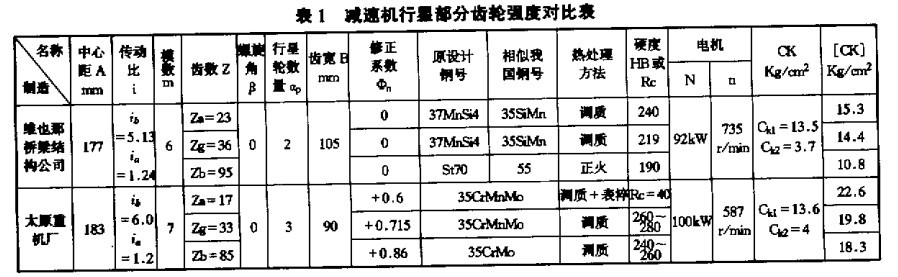

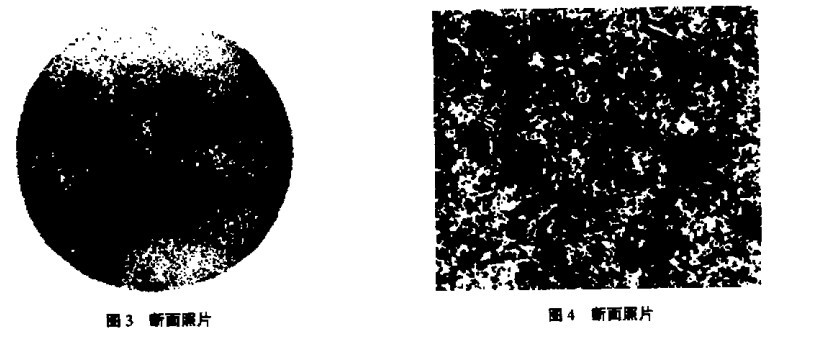

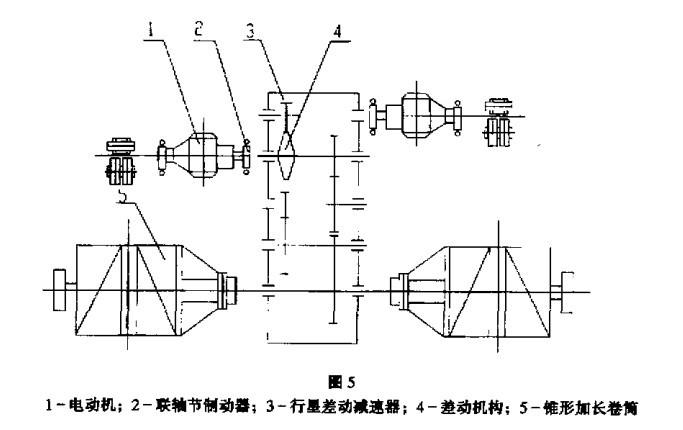

最快的成长就是从前人的失败中吸取教训,机械行业更是如此。没有古人的各种史料作铺垫,我们不可能得到快速的发展。在减速机行业,减速机有很多分类,如齿轮减速器,蜗轮减速器,根据其齿轮面硬度不同,又分硬齿面减速机,软齿面减速机等。在实际的生产运用中,出现事故,通常会造成不小的损失。因此我们多对曾经发生过的事故作一定了解。对产品的设计,各种丝杆升降机,齿轮减速机的后期维护将有很大帮忙。下为齿轮减速机高速轴断裂事故分析。从事故简介,事故发生过程,事故原因分析,事故的结论与教训,事故的预防对策5个方面进行了深入分析。 1.事故简介 1978年8月西南某大型钢厂冶金起重机主起升机构所用的齿轮减速机主轴在起升过程中发生断裂事故。当时国产齿轮减速机使用时间不长.设计、使用经验不足。在没有分析出事故发生的原因之时,东北某钢厂的一台冶金起重机所用齿轮减速机主轴也在此前后时间发生断裂。虽然这是两种设计和两种使用情况,而且是两个设计单位和两个制造单位。但有一个共同点都是采用齿轮减速机,所以在一次座谈会议上做出了不准在冶金起重机上使用齿轮减速机的决定。并以上级领导部门下文件发至全国。故使许多采用齿轮减速机的冶金起重机不得不进行改造,又改用了齿轮齿爪结构。本文作用对西地菜大型钢厂发生的事故前前后后的一些情况比较熟悉,并亲临现场进行调研,事情虽然过去20多年了,但尚保存一些资料,因此写出来供大家参考。 2.事故发生过程 该冶金起重机是某厂1972年9月设计单位刚刚恢复时开始设计的,减速器还没有进行正式设计.便将设计人员派往农场参加秋收。11月份减速机开始设计时主机已经准备人库,所以一切连接尺寸都不易改变,受到极限位置限制,中心矩不断增加,在当时情况下,我国制造电机的技术和世界上先进国家的差距还很大,所l;(只能用齿轮减速机和双电机作为提升机构的前提。该产品出厂时问为1973年~1974年。因众所周知的原因.生产极不正常.没有检验人员。也没有严格的工艺翻度,所以生产质量很难保证。该产品在正式投产一年以后,因电机烧坏,所以另换一台电机.新电机装上以后.使用三天即发生高速轴断裂事故,电机转速n=580r/min,每小时使用20rain.三班制,即每天大约480min。循环次数N=2.784×105。该轴的断裂处如图1所示,可明显看出断裂发生起始点和瞬间断裂部分。  3.事故原因分析 事故发生以后,使用单位和设计制造单位还是非常重视的,有关单位进行了现场调查和事故分析,从各个角度提出了不同意见。现总结归纳如下:(1)设计方面从设计原理图可知,为了满足极限尺寸,中心矩A1受到中心矩A2和山中小齿轮尺寸的限制.轴1受到A2中小齿轮尺寸的限制。轴1处轴承内径Φ60。轴2处轴承内径Φ70。两电机的功率和转速是相同的。在正常情况下两电机同时工作,差动机构将两个运动合成起来,当其中一个电机发生故障时,另一个电机正常工作,速度降低—倍。电机输出扭矩不变,提升扭矩不变。这个设计方法在当时情况下还是比较先进的,为我国第一代冶金起重机的设计起到了一定的促进作用。以前冶金起重机全是采用从原苏联50年代引进的图纸。该设计齿轮部分齿轮强度和同时代引进的国外设计进行了对比。如表It所示。从表1看出其齿轮强度是满足的。所以这种产品在某些钢厂一直使用到1998年。经过20年历程才完成丁它的使命。从设计方面看也有不足之处,主要是:a.中心矩^l应增大.这样可以加大轴2的直径,增加安全系敷。b.联轴器不应采用半齿轮联轴器。这样对装配要求严格,必须保证严格的电机轴和齿轮轴的同轴度。c.小车架应加强。若小车架钢度不够时,则齿轮轴受到附加弯矩,轴2的直径Φ70发生断裂,而轴的直径Φ60未发生断裂。    (2)制造方面 以因当时的历史条件,超声波探伤尚不能进行,所以对内部缺陷不能检查,事后对断面进行分析,发现断裂处存在组织疏橙。图3为断面磨平后用普通照相机照下的相片.用肉眼观察也能发现其断面的组织疏松,这是疲劳源发生的起点。图4为低倍组织相片.从田3和圈4可看出.制造方面存在严重的问题,这在制造冶金起重机方面是允许的。(3)使用方面发生断轴是在重新安上电机使用3天后发生的,从图1断面看不是扭转疲劳损坏,而是弯曲旋转为主破坏,由此可知该轴承受了一定弯曲力矩。这个弯曲力矩是由两轴不同轴心和小车架钢度不够造成的。 4.事故的结论与教训 这是一起由多种原因造成的事故,其造成发生事故的直接原因是安装不同轴心和制造有缺陷;其间接原因是设计和检查造成的,从中得出如下教训: (1)冶盒起重机是钢厂的主要设备,不是辅助设备,工作条件恶劣,环境温度高,在设计时必须综合考虑。不仅齿轮量度而且各联结处的强度都应有一定的余量。井考虑该传动系统是安装在钢结构上,该结构必然有一定的变形,所以各联结件在选用时,应该选用允许有较大的安装误差的联结件。 (2)对重要零件必须进行无损探伤检查,其等级应达到11级以上要求,对重要零件材料的化学成份、机械加工均应有严格的工艺要求,生产时必须按照图纸严格要求。 (3)制造厂必须具备无掼探伤的仪器和设备,在设计图纸上应标明要求达到的等级。 (4)安装精度应满足设计要求,使用单位在安装和进行设备更换时应能达刊原始设计要求。 (5)整个系统刚度应能统一进行考虑。 5.事故的预防对策 从1976年开始,我国第=代冶金起重机的主提升减速器进行了新的设计,随着新设备的投人,对产品质量要求都能够完满地达到,因此第二代设备从80年代正式投产使用一直到现在,新设计的传动原理图如图5所示。(1)轴类零件必须进行表面裂纹和超声波检查。(2)轴的强度设计时应能考虑有一定的弯曲力矩.其数值的大小,应视具体情况而定。(3)安装精度应保证设计要求.在有可能的条件下尽可能提高安装精度。(4)定期对设备进行检查,不能因设计有一定的安垒裕度而麻痹大意。(5)尽可能减少约束条件,这样可以根据强度和安全裕度进行设计和制造。如图5所示。  |