|

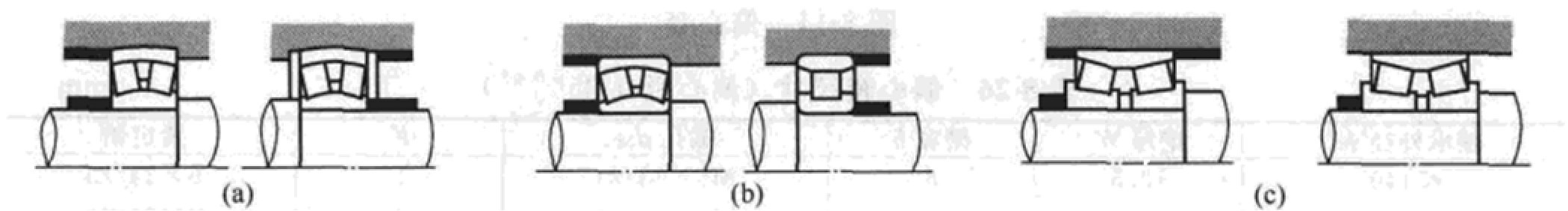

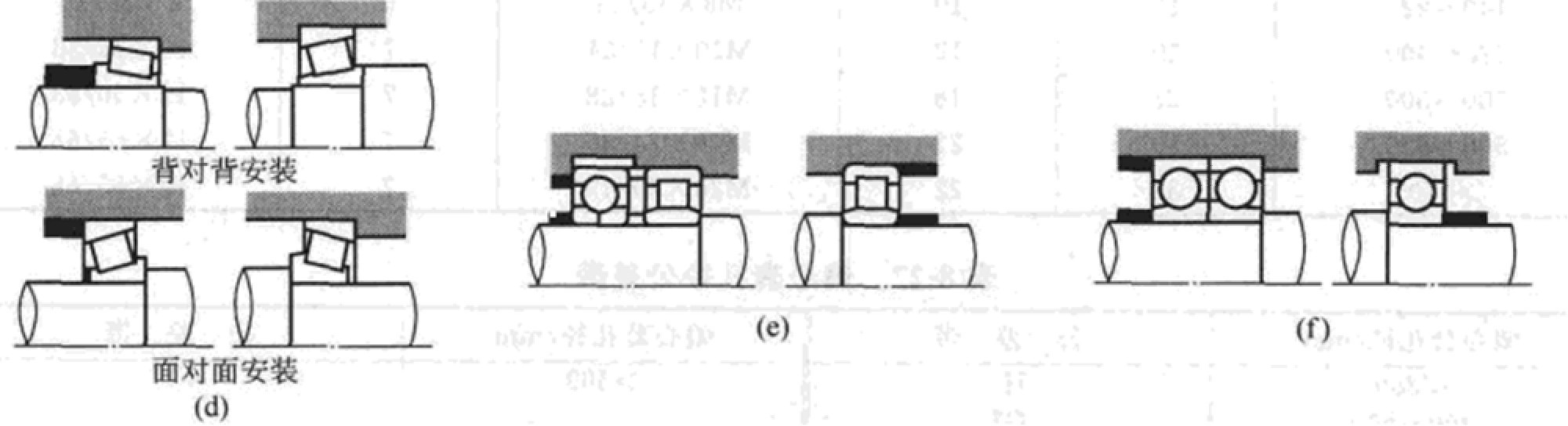

(1)选择齿轮减速机轴承型号 当转速超出滚动轴承许用转速时应设计液体油膜轴承(滑动轴承),油膜轴承设计型面上的压强不应超过6MPa,在非压力供油条件下轴径的速度不应超过8m/s, 一般齿轮减(增)速器多选用滚动轴承,选择滚动轴承时要考虑以下问题。 ①承受工作力的大小、方向,轴承的承载能力应能充分满足要求. ②工作转速应低于或等于轴承的许用转速。 ③按倾定负荷计算工作寿命一般应达到20000h,重要的装置的轴承寿命((5-10)X104h. ④润衍、冷却有可行措施。 一般齿轮减(增)速器采用斜齿轮,有一定的轴向力,即使采用双斜齿轮和直齿轮,轴向也必须定位。经齿轮参数初算,齿轮的啮合力的大小和方向可定,只是轴承的跨距和力在轴上的作用点待作图确定。因此可进行轴承选型。 常用的轴承有调心滚子轴承,单列、双列圆锥滚子轴承,单列、双列圆柱滚子轴承,四点接触球轴承,球轴承等。 齿轮减速机轴承的规格初选时按巳确定的轴径定轴承内径尺寸。输人轴转速较高,应选同内径中负荷能力较大的规格。中间轴有两对齿轮的啮合力作用在轴承上,负荷较大,也应选同内径中负荷能力较大的规格,输出轴转速低且只有一对齿轮的啮合力作用在轴和轴承上,可以选同内径中负载能力中等或较小的轴承,但输出轴与机器主轴刚性连接且有冲击的,则应选负载能力较大的轴承。 各种双列滚子轴承应在两列之中有进油孔和油梢,否则不能采用。 (2) 齿轮减速机轴承的配置安装 配置安装要考虑以下的问题。 ①要有足够、可靠的轴向游r4,1,且可调。 ②能够承受轴上各向作用力。轴向力戴繁变向的,变向时轴承外圈与支座之间不应产生相对滑移,应让承受径向力较小的一个轴承承受两向轴向力. ③润滑进油、回油畅通。 ④安装、维修方便. 齿轮减速机轴承的配置可从轴承手册中查到。减(增)速器的配置方法常用的有如下几种。 ①成对采用调心滚子轴承的配置见图8-13 (a)及图8-17。这种配置的优点:适用于有安装误差、轴有挠度、负荷大的场合。如果成对使用同一规格轴承.承受轴向力(轴向固定)一端的轴承的径向负荷应较小。调心轴承的缺点是对轴向力很敏感,计算载荷中轴向力的加权系数很大。 ②调心滚子轴承与圆柱滚子轴承配用,固定端承受轴向力,自由端轴向移动灵活,见图8-13 (b). ③双列圆锥滚子轴承成对配置见图8-13 (c),可承受较大的轴向、径向负荷.也可将图8-13 (b)的调心滚子轴承置换成双列圆锥滚子轴承。 ④单列圆锥滚子轴承成对配置使用,见图8-13 (d)。适用于中、小负荷,且轴向间晾调整要精细   ⑤四点接触球轴承(或径向推力球轴承)与圆柱滚子轴承并用,见图8-13 (e).其特点是四点接触轴承仅承受轴向力,其外圈与孔有1^-2mm的径向间晾,适用于转速较高、负荷不太大的场合.图8-17的高速轴转速为2800r/min,必须用此方案。 ⑥球轴承的配对,见图8-13 在减(增)速器中与轴承外圈配合的孔的公差带:对5级精度齿轮传动取H6,对6级及以下精度齿轮取H7。与内圈孔配合的轴的公差带:对6级精度的齿轮,当轴径d<=140mm,取m6; 140mm<d《300mm取n6; d>300mm,取p6。对5级精度齿轮,相应的轴径的精度提高一级。 (3) 齿轮减速机轴承偏心套 齿轮减速机机体轴承孔加工平行度有误差,机体有变形,齿轮加工齿向有误差,这都是正常的。这些误差将引起齿轮副的接触精度、接触率降低.甚至调角接触(沿齿长方向一端接触),严重降低齿轮承载能力.试验表明调角接触严重的,如齿长方向的接触率在50%以下,其寿命要缩短到三对齿轮赶不上一对不调角接触的齿轮的寿命.因此对重要的、较大型的齿轮装里在轴承外圈与机体轴承孔之间设置偏心套,用以抵消上述加工误差,调整、提高齿轮副啥合接触率。 齿轮减速机齿轮装机以后的调角接触误差可分解为水平方向和垂直方向两个分量,只有一对齿轮的两轴四个轴承均设置偏心套才能较好地消除两向的不平行度。偏心套是套的外圆与内孔偏心.一般偏心旦e=0. 25mm就可以了。偏心套外径公差带取h6,内孔(偏心孔)公差带见表8-27.偏心套调椎好后,用骑缝销与机体固定,防止在运转中相对机体轴承孔转动.  |