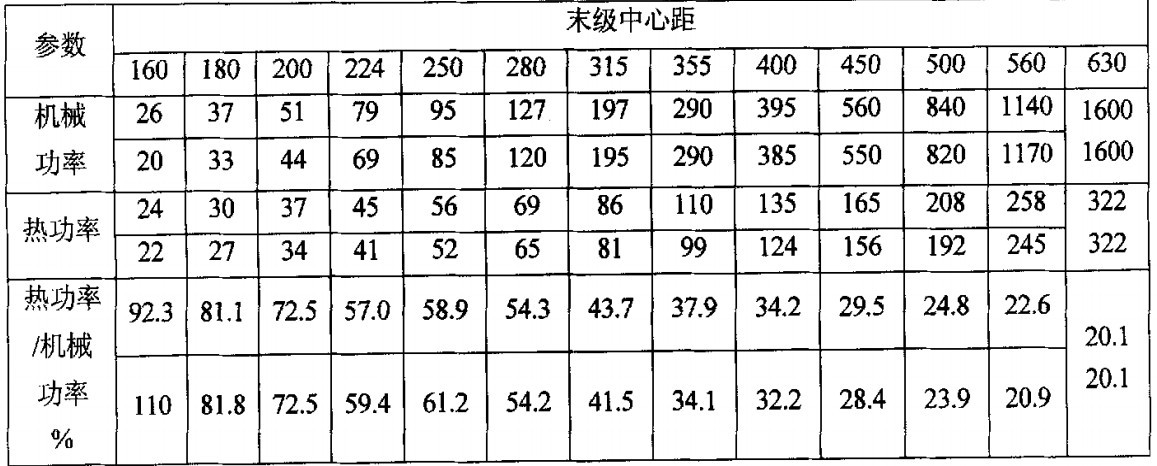

在我国指定的减速机标准中有两个功率选用参量:一个是机械功率,即按减速机主要零件齿轮、轴等)的强度条件来确定的功率;另一个就是热功率,即在环境温度为常温时,减速机带负荷连续运转至热平衡状态下的许允温度时的最大使用功率,它是选用齿轮减速机的重要指标。为了便于对机械功率和热功率的研究,根据我国的减速器的行业标准ZBJ19004-88及ZBJ19026-90,将机械功率与热功率对照如表3.12.

从表中看出,减速机的机械功率越大,其热功率所占的比值越小,最低仅占20%左右。对于皮带驱动站的减速机,由于未采用适当的散热措施,只能通过降低其机械功率使用来弥补低热功率造成的限制,处于“大马拉小车”的状态,否则,就会造成工作温度过高、润滑系统失效,甚至引起机械热损伤、齿轮胶合、轴承的烧伤咬死等。其结果只能是机械设备的工作能力得不到满意的应用和发挥,造成极大的浪费损失。由此看来,减速机热功率的提高与有效的散热措施密切相关,为了保证良好的散热,需在减速机上安装一定的强制散热装置。在我国的减速机行业标准中,一般推荐采用油池润滑,自然散热和盘状管通水强迫冷却,而在功率特别大的减速机上强调采用循环油润滑和冷却。 热功率是闭式减速机在不超过规定的润滑油平衡温度条件下所能连续传递的最大功率。平衡温度是连续运转时所产生的热和散发的热基本平衡,温升基本停止的润滑油温度。热功率大小取决齿轮副、轴承等件的效率、工况条件、最大的许用油箱温度(润滑油温度)以及采取的冷却措施。超过热功率的使用,意味着油膜变薄或破裂,降低其抗点蚀、抗胶合的能力,缩短运行寿命。 在传统的闭式减速机设计中,着重在蜗杆减速器中计算热功率,因为它在传动比大时,传动效率降低,产生的热量较多。现在由于各种齿轮的闭式传动装置的更新换代,例如圆柱和圆锥齿轮减速器、行星齿轮减速器的齿轮采取高强度合金钢齿坯,经渗碳、淬火、磨齿等精加工艺,承载能力成倍提高,相对体积和表面散热的面积大为减少,尽管其传动效率高,功率损耗相对较小,平衡温度仍然很高,承载能力受热功率限制。必须确定其热功率,按热功率应用,或采取辅助冷却散热措施,提高热功率,以较好地利用其机械功率。 传统的热功率计算方法是按照损耗功率PV(转变为热)与热散发功率PQ相等的原则拟定的:  损耗功率PV可分为随载荷P1(输入功率)变化的部分PVL=F{P,)和与载荷无关的部分PVN,,,即:  根据公式((3-15)、(3-16)可得出如下基本热平衡方程:  另一方面,机械传动效率n的基本计算公式为:  通过调整输入功率P1,使公式((3-17)、公式((3-18)成立,并以Pv=PQ代入式(3-18),此时的输入功率君改写为PG,即为热功率PG计算式,因为Pv,n与P1有关,计算为反复迭代过程。  由此可见,只要计算出热散发功率和给出传动效率,即可求得热功率. 二:热散发功率PQ计算 齿轮减速器的损耗功率转化为热,使润滑油及整个装置温度升高,与环境产生温度差,将自然散发热量,如果采取人为冷却散热措施,散发的热量将增加。通常有4种不同条件下的热散发并转换为功率。 |