|

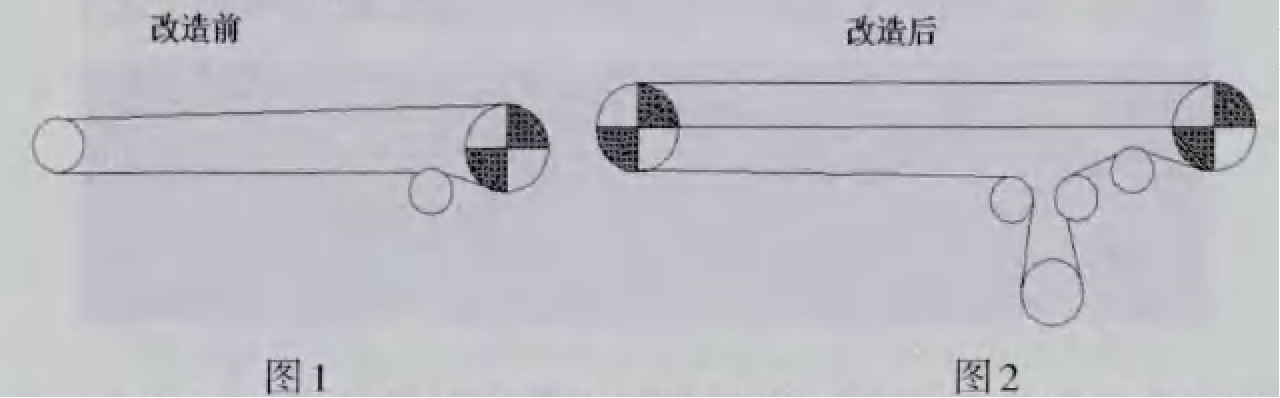

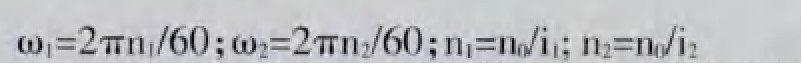

机械技术是一项实践性很强的技术,在已有文献的参考下对工程进行的改进都是以成本为代价的。减速机技术作为机械传动设备中常见技术,在各种化工,冶金行业都可看到各类减速机的影子。而在机械设备升级替换高速化的今天,旧有的设备及装置已远不能满足生产的需求。 1.问题的提出 在济钢规划的建设中,8,9#焦炉建设是其中一部分.由于场地空间有限.需将原先I-5#焦炉料场拆除后进行建设,设计山原先煤场全部改为大罐储煤.彻底治理扬尘,改善工作环境.同时降低原煤的风耗。料场拆除,供应I-5#焦炉的煤炭路线就需要吸新设计,设备进行改造.保证1-5#焦炉生产。经过讨论将原先供应6,7#焦炉的九个储料罐一起供应I-5#焦炉使用二为达到要求.需要对九大罐下B106、107两条皮带机进行改造,使九大雄储存的煤通过圆盘给料机配合后,经过B106,107两条皮带机既能供应6,7#焦炉.还能供应1-5#焦炉。为达到生产设计要求.需对两条皮带机尾部从动机构改为驱动机构。B106.一107皮带减速机(MC3RL SF-04.速比为33.1386)为成大精机有限公司生产.减速比与已采购的国产减速机不同,采购的国产减速机(DCY 315-40)的传动装置安装完成后,速度不同步.根本无法运转。因此需进行改造.保证皮带同步运转.方可进行生产。 2:传动装置的改造  皮带机设计由图1形式改造为图2形式.要想保持皮带机运转同步,必须是两传动滚筒速度相同,以下公式(1) R1w1=r2w2 公式中R,为原驭动滚筒半径,W.为原传动滚筒运转角速度; r2为另一头驱动滚简华径。W2为另一传动滚筒运转角速度。驱动电机同为4极电机.减速机速比不一样.由以下公式看两传动滚筒运转角速度必然不同。  以上公式n0为电机的实际转速。i1为原传动装置的减速比,i2为添加传动装置的减速比,n1,n2为减速后输出转速。传动滚筒半径现用仪器不好测量,但是皮带同步允许小误差,就需要测原滚筒(滚筒直径中二800)的周长L1,算出另一传动滚筒的周长L2.进而得出滚筒尺寸。联立以下公式进行计算:  将i,=33.1386, i2=40, 11=2550mm. n0=1470r/min.代入式中得到ls=3078mm, r2=490mm,即求得滚筒直径ф=980 mm。制作周长为3078mm的传动滚筒进行安装.山原先的螺旋拉紧改为重锤拉紧,增加坠陀滚筒,皮带不同步的问题即可解决。 3.应用 非标准传动滚筒制作完成后,经过安装,增加垂直重锤拉紧装1L,解决了皮带机运转不同步的问题,基本上能满足生产需要。唯一的缺陷就是皮带在运转中出现跑偏问题,需进行以下调整:(l)将托辊重新装正,因为托辊组中心不正或托辊组轴线同皮带中心线不垂直,皮带跑偏的方向和托辊组倾斜方向一致。(2)91整驱动滚筒与改向滚筒位置,所有滚筒的安装位置垂直于皮带运输机长度方向的中心线,经过反复调整直到皮带调到较理想的位置。(3)增加全自动调心托辊组各四组,型号分别为S月1000S和SJ1000X。经过以上措施改进同时与操作工人对运转皮带跑偏及时调整,完全克服了皮带跑偏问题。 4.结束语 通过以上改造,使皮带机两台减速机能同步运转,解决了跑偏问题.实现了皮带机双向都能配煤.上煤,突破了供应1-5#焦炉的瓶颈,为9,9#焦炉上程的顺利开展提供了有力保障。 阅读此文的读者也阅读了:皮带减速机螺旋伞齿轮副参数化建模 |